锦纶,棉,氨纶,什么样的工艺能染好

锦纶,棉,氨纶,什么样的工艺能染好?由于锦纶、棉和氨纶的结构和性能差异,以及该产品在染色过程中容易起皱和变形,在染色过程中容易产生彩色花朵和色差的缺陷,有必要制定合理可行的染整工艺,以达到锦缎棉弹力织物的合适质量

【/br/】印染行业是对纺织品进行深加工和整理,提高产品档次和附加值,为市场提供优质服装、装饰和工业纺织材料的重点行业。染整是一项历史悠久的传统加工技术。20世纪,许多纺织品设计跟不上当今市场的需求。因此,新建印染厂应该在设计上有新的特点,适应当今的国际市场。如今,在中国经济快速发展的时代,人们对生活质量的要求越来越高,尤其是服装、家纺等纺织品的质量。

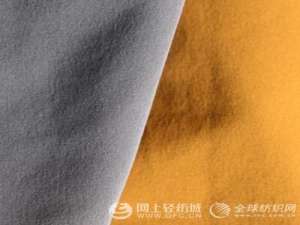

【/br/】高档西装面料、休闲面料、运动面料的大量需求,促进了产品质量的提升。锦弹力织物的经向为棉,纬向为锦与氨纶包芯纱交织而成的弹力织物。这种面料有锦缎和棉纤维的优点,但两者相辅相成。经过染整加工,面料具有鲜艳、平整、光滑、优雅的风格,是目前市场上非常流行的服装面料。由于锦纶、棉和氨纶的结构和性能差异,以及该产品在染色过程中容易起皱和变形,在染色过程中容易产生彩色花朵和色差的缺陷,有必要制定合理可行的染整工艺,以达到锦缎棉弹力织物的合适质量

1测试1.1材料和设备

【/br/】材质:经纱50S/C,纬纱140D/N+40D/SP,宽度:l75cm,重量:380g/m;经纱方向为50S/C,纬纱方向为140D/N+40D/SP。

【/br/】设备:HDR029冷堆料机、MH599A水洗机、LMH006C-180烧毛机、LM2188定型机、LMH991-180丝光机、STANTEX烧毛机、BG541-180水上卷取机、HGl818烘干机、SWR-1200卷染机

1.2工艺流程

摊布→定坯→烧毛→CPB冷堆→CPB水洗→预留→丝光→CPD冷染→CPD水洗→卷染、锦染→烘缸烘干→定型机定型→检验。

2工艺参数

2.1坯布准备

目的:检查来料质量,及时采取措施解决发现的问题,顺利进行下一道工序。检验内容一般是长度、宽度、质量、强度、油污、缺陷等。

材料规格:宽度175cm,重量38g/m,经向50S/C,纬向140D/N+40D/SP。

坯布检验:总量的10%左右,如长度、宽度、质量、经纬密度、强力等。;缺经、断纬、深斑、油渍、破损等外观缺陷。

翻布:布不能拉出来。推来推去要注意前后一致,不要倒过来。分批翻布,同时翻箱。

印刷:为避免出错,在每块布的头上写下标记,并在距布头10 ~ 20厘米处标记出缸号、日期、片质量等代码。印刷用油要耐酸碱,快干不要弄脏布。

缝纫头:用缝纫机连接翻转的布料。要求平整、齐边、线迹密度一致、无漏针和跳针。否则,在后期加工过程中会出现褶皱、卷曲等缺陷。注意坯布规格的一致性,不漏头,布头1cm加密,防止开松卷曲。

2.2预处理

预处理目的:预处理首先要去除织物上的尺寸和杂质。制造过程中经纱上浆是为了增加经纱表面的光洁度,从而提高经纱的断裂强度和耐磨性,减少经纱断裂。上浆率一般为4% ~ 8%,但不仅影响织物的润湿渗透性,阻碍染料、化学品和纤维的接触,增加染料和化学品的消耗,增加练漂负担,还会造成印染缺陷,影响印染产品质量。

【/br/】烧毛:纱线纺纱后,虽然加捻并合,但仍有许多松散的纤维头露在纱线表面。织成布后,在织物表面形成不同长度的绒毛。布料上的绒毛影响面料表面的平整度,容易被灰尘污染。合成纤维织物上的绒毛在使用过程中也会聚集成球。绒毛容易从布料上脱落和堆积,给染色过程带来不利因素。因此,棉织物的前处理,必须先去绒毛。

【/br/】烤焦质量评价:将烤焦的毛织物对折,对照光线观察凸边绒毛分布情况,按以下条件分级:1级毛胚未烧毛,2级长毛少,3级长毛少,4级只有短发,整齐,5级烧毛干净。一般烧毛质量要达到3-4级,轻薄织物要达到3级。

【/br/】冷堆退浆预处理工艺流程:浸轧工作液(两浸两轧,轧余率85% ~ 100%) →卷取→堆垛→CPB水洗(常温→ 85℃ → 90℃ → 90℃ → 90℃ → 80℃ →常温50m/min。

【/br/】冷反应器退浆预处理工艺配方为:32.5% NaOH 45 g/L,30% H2O 2 40g/L,硅酸钠4 g/L,螯合分散剂5 g/L,精练剂l0 g/L,室温反应器24h,车速50m/min。

预定型:对纺织品进行处理以获得所需形状并保持其稳定性的加工过程,也称为热定型。

合成纤维及其混纺织物的热定型:利用合成纤维的热塑性,在一定的张力下,将织物加热到所需温度,并在此温度下加热一定时间,然后快速冷却,使织物的尺寸和形状达到稳定的加工工艺。

热设定的目的:

(1)消除织物的内应力,提高织物的尺寸稳定性;

(2)消除面料上的褶皱;

(3)提高织物的强度、手感和表面光洁度;

(4)改善织物的染色性能和起毛起球。

【/br/】织物热定型机理:T \\ Tg正原子或原子团振动,片段冻结,T \\ Tg正分子片段热运动加剧,分子间作用力被破坏。此时,如果对纤维施加一定的张力,分子链段会根据外力的方向发生蠕动和重排,相邻分子链段之间的分子间作用力在新的位置重新建立。冷却后,这种新状态被固定。

丝光:棉纤维用浓苛性钠溶液浸泡后,可以观察到棉纤维发生不可逆的膨胀,纤维横截面由平腰状变为圆形,胞室收缩,纵向自然扭曲消失,长度缩短。如果对纤维施加张力时用强碱浸泡,纤维不会收缩,那么纤维表面的皱纹就会消失,变成非常光滑的圆柱体,有规律地反光,呈现光泽。如果在张力继续存在的情况下,通过水洗去除纤维上的碱液,溶胀过程中棉纤维的形态可以基本保留下来,变成不可逆的溶胀,此时获得的光泽更加持久。由于烧碱可以进入棉纤维,部分晶区转化为非晶区,除碱水洗后基本保留,因此棉纤维的吸附性能大大提高。

【/br/】工艺:烧碱质量浓度为245 g/L,补充碱液质量浓度为300 g/L(在后垫料罐补充浓缩碱液,维持碱液浓度)。

浸轧法:两浸两轧,浸轧时间20s左右,第一槽轧余率120% ~ l30%(使织物携带更多碱液,有利于碱和纤维的作用),第二槽轧余率65%以下(降低织物含碱量,有利于洗涤除碱)。三个记录值的平均值作为总效率值。

2.3染色

2.3.1目的

使织物获得规定的颜色和相应的色牢度,满足印染产品的加工要求。

2.3.2机制

活性染料:活性染料的染色过程包括染色、固色和皂洗三个阶段。染料染色时,染料通过范德华力和氢键吸附在纤维表面,然后扩散到纤维中。然后,在碱性条件下,染料与纤维发生化学反应,形成共价键,并将它们固定在纤维上。然后,通过皂洗将未与纤维反应的染料(包括水解染料)洗掉,以减少纤维表面的浮色,提高其染色牢度和亮度。

弱酸性染料:锦纶纤维中含有一定量的氨基和羧基。加入冰醋,氨基与H+结合,纤维带正电荷,可以吸引染料阴离子染色。同时纤维和染料之间也存在范德华力和氢键。当染浴酸度较弱时,范德华力和氢键起主要作用。

2.3.3工艺流程

染色棉:常温染色半×1(泳道)→常温×l(泳道)→40℃硫酸钠半×1(泳道)→40℃硫酸钠半(泳道)→60℃×2(泳道)→60℃纯碱

染色工艺配方:活性蓝EC(雅韵)0.04% (OMF),活性黄BF-3R(雅韵)0.08% (OMF),活性淡黄色4GL(omf),硫酸钠35g/L,纯碱15 g/L,酸性皂洗剂0.5g/L..

染色锦纶: 50%常温辅助染料×1(泳道)→ 50%常温辅助染料×l(泳道)→60℃×2(泳道)→98℃×泳道数→水洗×

【/br/】染色工艺配方:弱酸性淡黄色M-4G(蒙州)0.02% (o MF),弱酸性蓝Z-948(蒙州)0.004% (omf),硫酸铵(上成)1 g/L,冰醋酸0.5 g/l,匀染剂YC-2008

2.4干燥

烘干的目的:将湿布烘干,有利于后续工序的完成。烘干布料时,可能会出现缺陷、干燥痕迹、变色和固定宽度。

影响因素:

(1)敏感色染色完成,后处理浮色未洗干净;

(2)颜料组合耐洗牢度差;

(3)脱水与烘干布料的停留时间过长,布料被风吹得部分干部分湿;

(4)滚筒干燥机太慢,温度太高;

(5)来料布未及时拉出。

【/br/】鉴于以上原因,晒布时要注意几点:

(1)进布时打开蒸汽,将布头彻底烘干,使布平整,便于人机操作;

(2)当所有的布都完成后,当另一块布干了,就把布拉出来,也就是把布卸下来,但要经常转动烘干筒下面的圈,防止布绞;

(3)晒布时要经常检查布面,及时解决问题;

(4)从出缸到烘布的时间不宜过长(一般最长存放时间不超过12h)。始终注意检查各缸布的进度。

完成后,

2.5

化学柔软整理主要是用柔软剂对织物进行柔软处理的方法。柔软整理的原理是用柔软剂处理织物,降低组分(如纱线、纤维)之间以及织物与人体之间的摩擦阻力,从而提高织物的柔软度。

工艺流程:浸轧工作液(60%浸轧率)→烘干→烘烤。

工艺配方:

棉软化剂4 g/L。

膨松剂0.8克/升

柔软剂1克/升

技术条件:

车速为35米/分钟

温度180℃

时间60秒

3质量控制中的问题和注意事项

3.1染色缺陷及其原因

头尾差:主要表现为轴间色差和轴内头尾色差,原因如下:

(1)半成品退浆率不一致,煮练不均匀,总效率不一致;

(2)半成品pH值不同;染色pH控制不一致;

(3)染色温度控制不一致,染色后拉幅温度过高,造成部分染料变色;

(4)导布不够,“0”设定不合适,放在真布上,升温运行,染料循环不均匀,搅拌不充分,染料或助剂没有一两次进缸。

色斑点:卫生工作不到位,染料未固化或助剂未固化,染料和助剂一起进入缸内。

彩色柳条花:张力过高,卷带液不足,速度过高,保温时间不足。

刮皱条:机器未及时维修,机器带病运转,与导布器的接缝不规则或导布器宽度过窄,可重新缝制带头或破头。

深边:深边主要是分布不均造成的。在染色过程中,由于露出的布边没有布卷本身的压力,携液量明显大于布卷的整齐部分,最终造成露出的边部色深。原因及解决方法:坯布宽度不一致。缝制时尽量选择宽度相近的坯布,以整批缝制在一起。如果坯料宽度不均匀,无法找到紧密的接缝,可以增加预成型工艺。

3.2批量染色注意事项

(1)检查头布的长度和颜色,是否符合要求;

(2)送布、卷布入缸后,根据坯布的颜色和特点,设定合理的张力和速度,中间无特殊情况不得更改数据;

(3)洗2遍必须干净。张力调整均匀后,开始自动切换。染色开始密切关注运行过程中布辊左、中、右液流的分布;

(4)活性染料对浴比非常敏感,加入的添加剂全部用循环水稀释到缸内;

(5)规范用料,严格过滤,分次加入螯合剂、流平剂、染料,分1/2次分两遍加入助剂、染料,避免褪色和头尾差异;

(6)染色过程中,绝对不允许打开喷管;

(7)跑完轨道数后取样,在一卷布中间取两个样品,水洗,烘箱烘干。不规则采样会导致实验室对整卷的颜色控制产生误导,每一片都在一块布中间采样;

(8)皂洗前用水冲洗。高pH浸泡会使颜色变浅。注意循环泵的运行状态。